A automação de processos nos alimentos deixou de ser tendência para se tornar o novo DNA da indústria alimentar. Impulsionada pela Indústria 4.0, essa transformação envolve desde equipamentos inteligentes para processamento alimentar até softwares de controle de produção alimentícia que atuam com precisão em cada etapa.

Mais do que acelerar tarefas, a tecnologia de automação proporciona padronização, rastreabilidade na produção automatizada e maior segurança alimentar. Entenda a seguir como os sistemas automatizados estão moldando a nova era da tecnologia na produção de alimentos.

O que é automação de processos nos alimentos?

No setor alimentício, a automação de processos representa a integração de tecnologia de ponta às etapas de produção, controle e distribuição.

Com o uso de sistemas automatizados, sensores e softwares especializados, a indústria alimentícia eleva seu padrão de operação a um novo nível de precisão e confiabilidade.

Entre os principais benefícios estão a padronização dos produtos, a redução de falhas operacionais, o aumento significativo da produtividade e o reforço da segurança alimentar.

A robótica na indústria alimentícia, junto com os equipamentos inteligentes, permite criar linhas de produção automatizadas que funcionam com alta eficiência e garantem rastreabilidade em todas as etapas.

Relacionado: Entenda o que é sistema APPCC e como aplicar na indústria de alimentos com exemplos práticos

Setores da indústria alimentar que mais têm se beneficiado da automação

A automação de processos nos alimentos tem gerado avanços significativos em diferentes segmentos, otimizando etapas críticas com precisão, velocidade e segurança. Confira alguns dos setores que mais evoluíram com o uso de tecnologia de automação:

- Frigoríficos: sistemas automatizados na indústria alimentícia são aplicados no corte de precisão, embalagem a vácuo e controle de qualidade da carne. A automação garante rastreabilidade, segurança alimentar e maior produtividade nas linhas de abate e processamento.

- Laticínios: a automação está presente desde a pasteurização até o envase de leite, queijos e iogurtes. Equipamentos inteligentes para processamento alimentar e controle automatizado asseguram padrões rígidos de higiene e padronização dos produtos.

- Panificação e confeitaria: a linha de produção automatizada permite mistura, fermentação, modelagem e assamento em grande escala, mantendo consistência e reduzindo falhas humanas na produção de pães, bolos e biscoitos.

- Bebidas: com alto volume de produção, o setor de bebidas se beneficia de tecnologias como software de controle de produção alimentícia, robótica e automação em linhas de embalagem de alimentos, desde o envase até a rotulagem.

- Snacks e alimentos prontos: o processamento automatizado de alimentos nesse segmento garante velocidade e precisão, tanto no preparo quanto no empacotamento de produtos como salgadinhos, refeições congeladas e lanches prontos para consumo.

Sistemas de automação mais usados na indústria alimentícia

A automação de processos nos alimentos depende diretamente de tecnologias que tornem as linhas produtivas mais ágeis, seguras e inteligentes.

Entre os recursos mais utilizados na indústria alimentícia, destacam-se os equipamentos inteligentes, os sensores conectados à IoT e os softwares de controle com foco em rastreabilidade e produção eficiente.

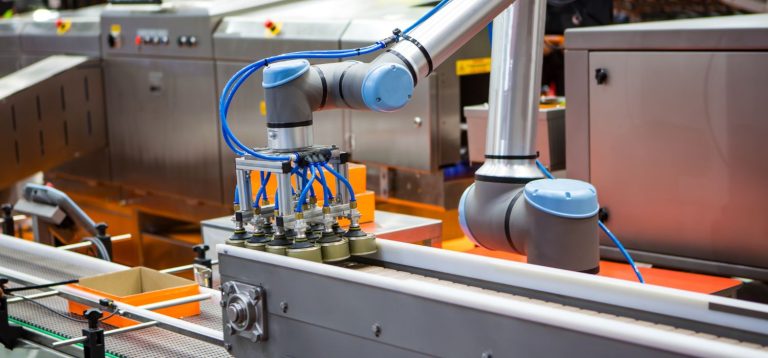

Cobots

Os braços robóticos colaborativos, também chamados de cobots, vêm ganhando espaço nas linhas de produção automatizadas.

Com estrutura leve, eixos articulados e alta flexibilidade, eles podem executar tarefas como empacotamento, paletização ou inspeção visual com precisão e segurança.

A grande vantagem está na capacidade de trabalhar lado a lado com operadores humanos sem a necessidade de barreiras físicas, graças a funções integradas de segurança.

Esse detalhe torna sua adoção mais rápida e acessível, inclusive para empresas que ainda estão iniciando na automação em linhas de embalagem de alimentos.

Sensores inteligentes e conectividade IoT

A tecnologia de automação se fortalece com sensores conectados via Internet das Coisas (IoT), que captam e transmitem dados em tempo real sobre o ambiente e o processo produtivo. Eles permitem que máquinas se ajustem sozinhas a mudanças no ambiente, colaborando diretamente com o processamento automatizado de alimentos.

Sensores de temperatura, umidade, consumo, gás e movimento são amplamente utilizados para garantir padrões de segurança alimentar, controle de qualidade automatizado e maior eficiência operacional.

Relacionado: Entenda a importância do controle de umidade para a indústria de laticínios

Softwares de controle e rastreabilidade

Outro recurso indispensável é o software de controle de produção alimentícia, responsável por integrar os sistemas automatizados na indústria alimentícia e garantir que cada etapa da cadeia produtiva esteja sob monitoramento constante. Um dos principais diferenciais desses softwares é a rastreabilidade na produção automatizada.

Seguindo normas como a da ANVISA (INC Nº 2/2018), o sistema registra e acompanha desde a origem da matéria-prima até o produto final – utilizando códigos de barras, QR Codes ou RFID. Seu uso fortalece a segurança alimentar e facilita o atendimento a exigências regulatórias e demandas do consumidor por mais transparência.

Vantagens e o impacto da automação de processos nos alimentos

A automação de processos nos alimentos tem transformado a lógica da indústria alimentícia, impulsionando produtividade, controle e qualidade em larga escala.

Com o suporte de sistemas automatizados, softwares de controle de produção alimentícia e equipamentos inteligentes, as empresas conquistam ganhos concretos em performance e competitividade.

Eficiência industrial e redução de custos operacionais

A implementação da tecnologia de automação permite otimizar o uso de recursos como tempo, energia e matéria-prima, reduzindo custos sem comprometer o desempenho. Com uma linha de produção automatizada, ajustes precisos são feitos em tempo real, melhorando o fluxo de produção e minimizando falhas.

O controle de qualidade automatizado e o processamento automatizado de alimentos contribuem para a redução significativa de desperdícios. Esse modelo consolida uma vantagem competitiva fundamental em mercados que exigem agilidade, padronização e escalabilidade.

Sustentabilidade e rastreabilidade

A automação de processos nos alimentos também fortalece práticas sustentáveis.

Equipamentos inteligentes para processamento alimentar e sensores IoT garantem operações mais limpas, com menor impacto ambiental e controle rigoroso de variáveis críticas como temperatura, umidade e consumo de insumos.

Por meio da rastreabilidade na produção automatizada, é possível acompanhar cada etapa – da origem da matéria-prima ao produto final – com total transparência.

Com o suporte de tecnologia na produção de alimentos e softwares dedicados, a indústria alimentícia fortalece a segurança alimentar, atende às exigências da ANVISA e gera mais confiança junto ao consumidor final.

Recomendado: Inovações em sustentabilidade e eficiência para a indústria de alimentos e bebidas

Integração com a Indústria 4.0

A automação de processos nos alimentos evolui rapidamente com a chegada da Indústria 4.0, que integra sensores inteligentes, robótica na indústria alimentícia e softwares avançados em um ecossistema conectado.

Essa transformação é potencializada pela Internet das Coisas (IoT), que permite a comunicação entre máquinas, coleta contínua de dados e ajustes automáticos na linha de produção automatizada.

Com o apoio da inteligência artificial e dos sistemas automatizados na indústria alimentícia, a tomada de decisões torna-se mais estratégica. Dados em tempo real permitem identificar gargalos, prever falhas e otimizar processos com agilidade.

O resultado é uma operação mais ágil, segura e adaptada às demandas do mercado atual.

O futuro da automação de processos nos alimentos

A automação de processos nos alimentos está deixando de ser apenas uma vantagem operacional para se tornar o eixo central de empresas realmente competitivas e sustentáveis.

À medida que a tecnologia de automação avança, novos conceitos como gêmeos digitais e Indústria 5.0 reforçam a transição para fábricas mais inteligentes, adaptáveis e conectadas ao consumidor.

As projeções para os próximos anos indicam um salto significativo no uso de tecnologias avançadas. Gêmeos digitais, por exemplo, criam réplicas virtuais de toda a linha de produção. Essas simulações permitem monitorar desempenho, testar melhorias e antecipar falhas sem interromper a operação real.

Estudo da McKinsey & Company estima que esse mercado deve crescer 60% até 2027, ultrapassando 73 bilhões de dólares: um avanço que reposiciona a indústria alimentícia no cenário global.

Já a Indústria 5.0 amplia o uso de inteligência artificial, IoT e sensores inteligentes para viabilizar a personalização em massa. A coleta e análise de dados em tempo real abre espaço para adaptar produtos às preferências dos consumidores sem perder eficiência.

Relacionado: Indústria de alimentos já percebe que IA pode ser aliada no ganho de eficiência

Com o apoio de softwares de controle de produção alimentícia e robótica na indústria de alimentos e bebidas, a personalização se torna parte integrante dos processos industriais automatizados, unindo escala, flexibilidade e rastreabilidade.

Acompanhe de perto as inovações que estão transformando a automação de processos nos alimentos durante a Fispal Tecnologia. De 24 a 27 de junho de 2025, no São Paulo Expo, o Congresso Fispal Tec reforça seu papel como um local para debates e iniciativas transformadoras e traz como macrotema: “O Novo DNA da Indústria Alimentar”. Garanta seu ingresso!

Tags